密云高分子破乳剂发展现状及趋势是什么???

发表时间:2024-03-27 访问量:98991我国作为原油消费大国,虽原油储量丰富,但赋存条件相对较差,稠油、沥青等占石油储量的 20%以上 。随着国内各大油田逐步进人高含水期,为提高原油生产量,化学驱(聚合物驱和碱驱)、热驱、CO,驱、微生物驱等三次采油技术(EOR)被各大油田广泛使用。各类采油技术广泛使用的驱油药剂和原油中沥青质、胶质、树脂、环烷酸等天然表面活性剂吸附在油水界面上会形成一定强度的油水界面膜,阻碍分散油滴相互聚结,对油田现场高效快速破乳造成巨大挑战。高分子密云破乳剂作为油田使用最为广泛的化学破乳剂,当前面临更大问题是破乳成本增加,环境污染控制难度提升,现有破乳工艺难以满足生产需求!。因此,发展普适、高效、快速,、环境友好、成本低廉的新型高分子破乳剂是解决现场破乳困境的主要途径。

目前报道的破乳剂除高分子破乳剂外,主要有纳米破乳剂和离子液体及其聚合物破乳剂。如氧化石墨烯(GO)及其改性的磁性氧化石墨烯(M-GO)等中、功能化碳纳米管(F-MWCNTS)、炭黑(CB)及其改性材料是一类的 O/W 型破乳剂。离子液体(ILs)及其聚合物因具有两亲性、不挥发、热稳定性良好的特征而在破乳领域受到了诸多关注,如开发的吡啶、吡咯、咪唑、季铵盐、季鳞盐的水包油型破乳剂但两亲性离子液体及其聚合物作为一种新型的破乳剂,虽然在 O/W 乳状液破乳方面具有广阔的前景,但合成复杂且造价昂贵。大部分两亲性纳米破乳剂,仅适用于实验室规模,不适合工业大规模实地运用,而且纳米破乳剂会造成纳米污染。而高分子破乳剂用量小、界面活性强、絮凝能力强、兼具普适性与高效的破乳能力。因此,本文主要对影响原油乳状液稳定因素和近几年新发展的高分子破乳剂做了综述,相关结果可能有助于了解原油乳状液稳定机理和高分子破乳剂发展趋势和存在的问题。

影响原油乳状液稳定因素

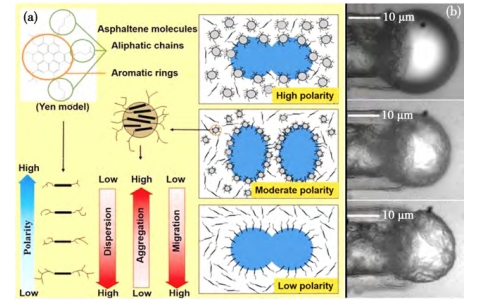

油水乳状液是两种或多种互不相溶的液体在乳化剂的作用下,因外力形成一种液体以液滴的形式分散在另一种液体(连续相)中的热力学不稳定系统。根据分散相乳状液可分为三种:油包水(W/0)型、水包油(0/W)型、多重乳状液油包水包油(0/W/0)型、水包油包水(W/0/W)型。原油中沥青质、胶质等天然表面活性物质和驱油药剂是稳定原油乳状液的关键。计算机模拟与实验研究已证明,原油乳状液中油水界面保护膜主要由沥青质、胶质等天然表面活性物质和驱油药剂通过 π-π作用和氢键等分子间弱相互作用形成具有一定机械强度的界面膜。通常,影响原油乳状液稳定的因素主要有如下几方面。

(1)温度影响:一般情况下,升温能加快破乳速度和提升破乳效率。因温度升高降低了原油粘度和界面粘度,使刚性界面膜失稳,同时增强了原油与水两相之间的密度差!:同时,温度升高导致了分子热力学运动增强,增加了分散滴间的碰撞概率,有利于液滴的聚集。

(2)乳状液的 pH 值影响:Suassner 等发现 pH 值较低(酸性)时,油水界面膜的强度增强,当p 值升高( 碱性)油水界面膜强度变弱,乳状液稳定性下降。同时,乳状液的pH值一定程度上会影响破乳剂的物理化学性质,进而影响破乳效率。例如,氧化石墨烯(GO)及其改性材料,在碱性条件下-CO0H基团会变为带负电的羧酸盐-C00,且碱性乳状液分散液滴之间的 Zeta 电位为负,提高了 G0 与乳液分散液滴的静电斥力,导致破乳效率降低。

(3)乳状液的含水量的影响:含水率较高的乳状液比含水率较低的乳状液更容易破乳。含水增加会导致原油乳状液粘度下降,使得乳状液由油包水乳状液转变为水包油乳状液,同时分散相体积增加会提高破乳剂的效率和聚结效率。但高含水采出液量大、流速快、受到剪切力强,会造成破乳难度增加。

(4)乳状液矿化度的影响:氯化钠(NaCl)氣化钙(CaCl,是地层水中最常见的无机盐。根据 Maaref Sepideh 等[和 Farzaneh Moeini 等的研究,无机盐的种类和含盐量会影响液滴大小分布,从而改变乳状液的稳定性。一般情况下,矿化度低的油包水乳状液比高矿化度的油包水乳状液更稳定。

(5)原油组分的影响:天然表面活性剂的含量与乳状液稳定性之间存在着密切联系。其中,沥青质含量越高,乳状液越稳定,不利于破乳过程的发生。另外,胶质也是导致乳状液稳定的原因之一,但无沥青质,胶质无法独自形成稳定的乳状液。

(6)固体影响:固体颗粒作为乳状液稳定剂,其效率与固体颗粒大小和固体颗粒的润湿性有关。原油中存在的无机颗粒会移动到油-水界面,形成 Pickering乳液,提高乳状液的稳定性。

(7)液滴尺寸分布影响:因搅拌时间与速度会对液滴尺寸产生影响,高搅拌速度使得油水两相分散更加均匀,分散液滴更小,造成分散的液滴聚并为大液滴需要更长的时间。